Muutama tekninen kommentti ballistiseen suojaan liittyen lainausten kera. Back to Basics, even to Fundamentals. Teknistä detaljin nyhräystä tiedossa, joten kannattaa ohittaa tämä viesti, jos tekninen detaljitason spekulointi ei kiinnosta.

Hardox:ia tai muutakaan kauha-, hiekkalava- tms "lujaa rakenne-/kulutusterästä" ei voine käyttää ballistisena suojamateriaalina teollisessa tuotteessa, jonka perustehtävä on antaa maaliballistista suojaa. Jos Hardox:ia tai muuta samankaltaista koneterästä käyttää, niin joutuu ehkä tekemään paljon hallittuja ballistisia kokeita tai teettämään niitä jossakin kalliissa akkretoidussa labrassa tai sitten pitää olla "hyvät välit" ostavan tahon kanssa, jotta hyväksyvät "ei standardoidut" materiaalit ballistiseksi suojaksi. Arvelen, ettei se onnistu. Ongelman korjaus on helppoa eli aidon ballistiseen suojaukseen tarkoitetun materiaalin käyttö niissä kohdissa, joissa sitä odotetaan. Tekniset perusteet:

- Ballististen teräslevyjen paksuustoleranssit ovat nimellismitta + toleranssi (0....toler) eli ne ovat aina vähintään nimellismitan paksuisia, mutta "rakenneterästen" kuten Hardox toleranssit ovat nimellismitta -/+ toler, eli levy voi olla nimellismittaa ohuempi. Hardoxista pitäisi valita tarvittavaa nimellismittaa "seuraava levynpaksuus" (lisää turhaa painoa), jotta minimipaksuus toteutuu tai jotenkin muuten dokumentoidusti taata se, että levynpaksuus on aina riittävä

- Ballistiset suojateräkset (Armox) ovat laadultaan ja etenkin sitkeydeltään muita "lujia/kovia kone-/rakenne-/kulutusteräksiä" selvästi parempia samalla kovuus-/lujuustasolla tarkasteltuna. Erot näkyvät kemiallisessa analyysissä, jossa epäpuhtauspitoisuudet (P fosfori, S rikki) ovat suojateräksillä pienemmät. Mekaanisista ominasuuksista iskusitkeydet K sekä murtovenymät A5/A50 ovat suuremmat tai ylipäätään taatut jopa huonompaan suuntaan mitattuna (iskusitkeys poikittain valssaussuuntaan nähden, muttei sekään sentään paksuussuuntaan, joka ehkä olisi tärkein suunta paksuilla levyillä, ohuista ei voi mitata):

Esim:

Hardox 400, Pmax 0,025%, Smax 0,010%, K=45 J/-40 oC pitkittäin tyypillinen mutta ei vaatimus!, [min A5=10% epävarma tieto??

]

Hardox 500, Pmax 0,020%, Smax 0,010%, 37 J/-40 oC pitkittäin tyypillinen!, [min A5=??% ei löytynyt

]

Armox 400T, Pmax 0,010%, Smax 0,003%, 45 J/- 40 oC

poikittain taattu kolmen kokeen keskiarvo!, min A5=10%/min A50=12%

Armox 500T, Pmax 0,010%, Smax 0,003%, 32 J/-40 oC, poikittain taattu kolmen kokeen keskiarvo!, min A5=8%/minA50=10%

Ramor 450, Pmax 0,015%, Smax 0,010%, 20 J/ -40 oC poikittain kolmen kokeen keskiarvo, A5=8 % (Hieman vaatimattomat ominaisuudet kotimaisella vaihtoehdolla)

Ohessa linkit, joista voi katsella SSAB:n levyjä ja joista yritin datoja kerätä:

Hardox:

https://www.ssab.com/fi-fi/brandit-ja-tuotteet/hardox/tuoteohjelma/500

Armox ja Ramor:

https://www.ssab.com/fi-fi/brandit-ja-tuotteet/armox

Arvelen, että ballistiseen suojaukseen tarkoitettujen terästen ja yleisen konerakennuksen kulutusteräksien välillä on hygieeninen materiaalitekninen ero. Niitä ei kannata sekoittaa keskenään teollisessa tuotesuunnittelussa, jos ballistinen suoja on suunnittelun kriteerinä.

Ensin pitäisi päättää, mitä otetaan vastaan perusrunkolevyllä (mikä uhka ja kuinka paksu peruslevy olisi)? Esim 7,62*39 tai 51Nato API vai Ball vai mikä?

Sen jälkeen pitää sopia suurempi uhka: 7,62 AP (WC), raskas konekivääri 12,7 vai 14,5 AP vai mikä, jota hidastetaan lisälevyllä niin, että uhka pysähtyy viimeistään peruslevyyn.

Lisälevy (pinnassa) saisi olla ruuvi-tms kiinnitteinen, jotta se/ne voidaan vaihtaa / korjata helposti avaamatta (polttoleikkaus?) koko runkoa. Avaus + hitsaus -työtä on syytä välttää, koska se on vaikea operaatio kotelorakenteelle.

Jäsen Mikfin70 mainitsema lämpöjäljen minimointi on huomioitava kokonaissuunnittelussa ja monikerrosrakenne on siinä eduksi. Hitsatun umpikotelon korjaaminen (osuman jälkeen) on kuitenkin hankalaa, joten ehkä runkoa ei kannata koteloida kiinteästi monikerroksiseksi. Valinta- ja painotuskysymys pohdittavaksi. Ei ihan helppo rasti tämäkään.

Eikös se pohjamiinan räjäyttämällä muotoutuva projektiili(-t) tai ontelopanoksen suihku voi tulla mistä tahansa pohjan kohdasta sisälle? Miksi se keskellä istujalle olisi vaarallisempi kuin reunalla istujalle?

Onko UHMWPE (1990 - 2010... tuote) (Ultra High Molecular Weight Polyethynel) spall-liner edullisempi hinnaltaan kuin Kevlar linerit (1980-90 luvulta) tai perinteiset lasikuitu-linerit (1970-80 luvun tekniikkaa)? Kirjallisuuden mukaan kustannukset kasvavat, kun materiaalit kehittyvät. Juuri polyetyleenistä mainitaan hinnan kaksinkertaistuneen, kun kuitusukupolvi vaihtui kolmannesta neljänteen v. 2014 paikkeilla Honeywell Inc:n kuiduissa, joiden kauppanimi lienee Spectra.

Toinen ja tärkeä seikkä on polyetyleeni-kuiturakenteiden huono lämmönkesto (sulaa n. +140 oC ja käyttölämpötilan yläraja max T < +60oC....80oC) sekä käyttäytyminen palotilanteessa, joita molempia pitänee varoa, jos ajoneuvorakenteisiin niitä käyttää. Ohessa kuva, jossa vertaillaan lasikuitu-rakenteiden ja polyetyleenikuiturakenteiden lämmöntuottoa.

Katso liite: 70218

Figure 3: HRR Curves for Phenolic + S-2 Glass FRP Spall Liners (Top) and Ultrahigh MolecularWeight Polyethylene Spall Liners (Bottom) (Source: Morgan [6]).

The higher the heat release rate (HRR) of the material, the higher the firehazard for that material.

Tarkemmat tiedot lähteessä:

https://dsiac.org/articles/fire-risks-with-fiber-reinforced-polymer-frp-composites/

Polyetyleeni lienee termoplastinen kuitu, joten se sulaa ja syttyy palamaan liekistä. Kuitu hajoaa palamalla eli se on jonkinmoinen "polttoaine" ja siten hankala tuote vaunun sisällä palovaaran uhatessa.

Tosin en tiedä, onko polyetyleenirakenteille keksitty joku toimiva ratkaisu palovaaran suhteen. Viitteitä ei semmoisesta löytynyt, mutten hikihatussa niitä hakenutkaan.

Vaunun rakennemateriaalien aiheuttamaa tulipaloa / palovaaraa pyritään tavallisesti hillitsemään tai viivästyttämään rakennemateriaalivalinnoilla.

Oheisesta viitteestä voi katsoa oppikirjatietoa UHMWPE-kuiturakenteista s. 283, 284. (Ja muutakin ballistiseen suojaan littyvää asiaa näyttäisi olevan tarjolla

):

https://books.google.fi/books?id=AIZ4CgAAQBAJ&pg=PA284&lpg=PA284&dq=Honeywell+SA5143&source=bl&ots=AadZYvMQ1R&sig=ACfU3U1H40-_ibus_2_DVPQK6IH-_2bQFg&hl=fi&sa=X&ved=2ahUKEwia_ouspZr7AhWtCRAIHefnCK4Q6AF6BAgnEAM#v=onepage&q=Honeywell SA5143&f=false

Kyllä spall-linerit joku kuitulujite-expertti leipoo vaunuun paikalleen, mutta tilavaraus (-kset) ja painovaraus on syytä tehdä, ehkä UHMWPE:tä perinteisemmän (ja todennäköisesti edullisemman) vaihtoehdon mukaan. Spall-liner voisi olla myös avattava verho (rullaverho) telakotelon päällä miehistötilassa M113 tapaan, jolloin telakotelon yläpuolista osaa voi käyttää "varmasti-inertin tavaran" kuljetukseen. Kannattaa pohtia rakennevaihtoehtoja vs. lay-out.

Ei taida tuollaista maaliballistista yleissääntöä virallisesti olla olemassa. Esimerkkinä käytetty Naton panssarimaali lienee tarkoitettu suurikaliiperisten panssariammuksien läpäisykyvyn testaukseen täyskaliiperin panssariammuksille, alikaliiperin nuoliammuksille (APFSDS) ja ontelotaistelukärjille. Se lienee jonkin ajanjakson itävaunujen raskasta/keskiraskasta panssarointia simuloiva maali. Se voisi olla vaunun kylkeä simuloiva maali: Pintalevy + tela/telapyörä (~40 mm terästä), tyhjä tila 150 mm, 90 mm vaunun runko sivulta (sehän on t=80 mm venäläisissä vaunuissa edelleen).

Raskaan/keskiraskaan vaunun panssaria simuloivan koemaalin perusteella ei voi skaalata panssaroinnin mittoja luotisuojausta vastaan tarkoitetulle rakenteelle!!

Eikä maaliballistiikka yleensäkkään toimi skaalaamalla 1:1 mittoja, paitsi hyvällä tuurilla.

Ihan niin yksinkertaista ei maaliballistiikka ole, varovasti arvelen.

Ohessa kopion Tankogradin MT-LB-sivuilta:

"The armour consisted of welded 2P armour-grade high hardness steel plates set at various obliquities. The upper and lower glacis of the hull, together with the sloping "cheeks" connecting the upper glacis to the sponsons, all have a thickness of 14mm, while all other plates have a thickness of 7mm. This includes the sponson floor plates, the hull roof, and hull belly.

The upper plate, including the windshield covers, is sloped at 54 degrees. The transmission compartment roof and access panel are both 7mm thick, and sloped at 80 degrees. The lower glacis is sloped at 45 degrees, making it nominally weaker than the upper glacis, but it is supplemented by the trim vane. The trim vane is of an unknown material and thickness. The sides are flat on the lower half of the hull, but the sponsons are sloped at 23 degrees. The rear is slightly tilted by a few degrees, but is effectively flat.

Frontally, the armour is only immune to 7.62mm armour-piercing rounds (B-32 AP-I) at point blank range in a limited frontal arc of 90 degrees, which is largely due to the lower sides. On the sides, protection from 7.62mm armour-piercing rounds is guaranteed only within an arc of 150 degrees and at a range of 250 meters. The sides and rear do not provide all-round protection from 7.62mm armour-piercing rounds, only ball ammunition. Protection from 12.7mm armour-piercing bullets is provided at point blank range but in a narrow arc of unknown size. Owing to the thin, flat lower sides, 12.7mm B-32 can pierce the armour from no less than 400 meters at an impact angle of 45 degrees, as the table below shows, with a probable limit of around 500 meters. With this in mind, the protected frontal arc from point blank range is likely to be no more than 60 degrees. "

Tankogradissa mainittu viiteraportti LAV:n panssaroinnista kannattaa myös lukea. Siitä saa ajatuksia panssarointiin käytettävien levyjen leikkaamisessa ja hitsaamisessa mahdollisesti kohdattavien ongelmien välttämisestä tai murheiden ratkaisuista.

Erityisesti kannattaa miettiä "ylikovan levyn" ballistista käyttäytymistä pakkasessa (T0=-40 F=-40 oC) ja pohtia tämän viestin tekstiä Armox vs. Hardox materiaaliomnaisuuksista.

En ymmärrä sitä, että jos "samaa suojaustasoa" tavoitellaan, niin miten voi kovat panssariteräslevyt ohentaa alkuperäisestä 7-14 mm --> 4-10 mm ja käyttää osittain kulutusteräs Hardox:ia panssariteräksen esim. Armox sijasta?

Pilasinko "positiivisen ketjun" hengen? Sorry, jos niin.

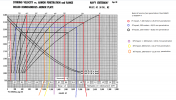

Ohessa vielä 0,5'' Nato AP vs RHA käyrät, josta voi suojaa raskasta perus-kk:ta vastaan miettiä, jos "raati" päätyy sen olevan huomioitava uhka.

Katso liite: 70221

Lähde:

https://forum.il2sturmovik.com/topic/66396-50-cal-duralumin-penetration/

Mielenkiintoisempaa käyrästöä DURAL vs uhka ei löytynyt ja viiteketjussa viitattua raporttia ei ole sähköisessä muodossa saatavilla, valitettavasti.

Lopuksi:

Vaikka tämän viestin sävy voi tuntua kriittiseltä, niin MiKu viestiketju ja "projekti" on mielenkiintoinen ja kunnioitettavaa puuhaa vapaa-ajan käyttönä.

Jos tämän "vanhainkodin penkillä" kirjatun viestin sisältö tekijää ärsyttää, niin unohda tämä viesti ja jatka puuhastelua aiheen parissa. Ketju herättää uusia puolia pohdittavaksi itse kunkin näkökohtia miettiessä.

Tämä on siis pikemminkin kieli poskella tehty yritys kuin vakava pyrkimys saada tuotantoon (en tosin panisi sitä pahitteeksi).

Tämä on siis pikemminkin kieli poskella tehty yritys kuin vakava pyrkimys saada tuotantoon (en tosin panisi sitä pahitteeksi). ]

] ]

]