Kuitulujittamisesta ja / sekä / tai autofreroitoinnista "hieman jäitä hattuun" -kommentti matalalla painetasolla (singot, vastamassa-aseet (ei peräkappaletta, "läpituuletus"), kranaatinheittimet jne) työskentelevien aseiden tuliputkien valmistusmenetelmänä.

Kuitulujitteiset tuliputket:

Ideana lujitekuituinen komposiittituliputki on melko vanha, mutta "virityksissä" on yleensä käynyt näin (Kuva Doig, A. Military Metallurgy, teräsvaijerilujitteinen 10'' tykinputki 1800 luvulta).

Katso liite: 69813

[Linkki Doig:n kirjaan löytyy vanhasta viestistä:

#5,292 ]

Nykyään kuitulujiterakenteita on käytetty pääsääntöisesti vain kertalaukaistavien aseiden laukausputkina (kertasingot, pst-ohjuksien "poisheitettävät" laukaisuputket jne). Syynä on lujitekuiturakenteen huono lämmönkesto, erityisesti matriisimateriaalin (hartsi) lämmönkesto, jolla kuidut sidotaan toisiinsa vs. usean peräkkäisen laukauksen aiheuttama lämmönnousu.

Yrityksiä on ollut lujittaa teräsliner (sisäputki) ulkopuolisella kuitukerroksella 1980 - luvulta alkaen, ellei jo aiemminkin, mutta ne eivät ole onnistuneet aserakenteisiin saakka monta kertaa peräkkäin ampuvien aseiden tuliputkilla. Ideana on, että teräksinen sisäputki suojaa lujitekuiturakennetta ruutikaasun kuumalta liekiltä (ks. kuva yllä). Ongelmaksi muodostuu edelleen monilaukauksien aiheuttama lämpötilan nousu, teräksen ja kuituturakenteen lämpölaajenemisen erot ja siitä johtuva kerroksien irtoaminen toisistaan (lämpölaajenemiskertoimien ero, jota voitaneen ainakin rajoitetusti pienentää kuiturakenteen suunnittelun avulla, muttei kokonaan poistaa), pienet huokoset kerroksien liitospinnalla aiheuttavat kerroksien irtoamisen, jne... Tie on ollut kivinen.

Minulla on sellainen käsitys, että Suomessakin on tehty joku kokeilu 1980-luvulla (vai 1970 luvulla?) kuitulujitetun tuliputken suhteen, mutta tulokset olivat huonot ts. putki ei kestänyt ampumista. Arvelen myös, että se olisi ollut juuri raskaan singon kaltainen aseviritelmä, mutta en ole varma. Kotimainen aseteollisuus ei liene ollut mukana tutkimushankkeessa ainakaan vastuullisena osapuolena. Ehkäpä Foorumin kokeneempi kaarti tietää enemmän ja kertoo, jos sen tarpeelliseksi katsoo.

Rheinmetall on kehittänyt kevyen komposiittirakenteisen 60 mm kommandokranaatinheittimen, jossa on kuitulujitteinen tuliputki (metallilinerilla kuitenkin sisäpinta) ja vastalevy on komposiittirakenne. Aseen myyntimenestyksestä ei ole varmaa tietoa. Ohessa viite:

The Rheinmetall RSG60 is not fitted with a bipod, the typical solutions for 60 mm long barrel mortars.

www.edrmagazine.eu

USA:ssa on ollut 80-luvulta (ellei aikaisemminkin) useita tutkimushankkeita kuitulujitteisista tuliputkista suurikaliiperisille aseille. Viime vuosikymmenellä he pääsivät maaliin ja kehittivät valmistusmenetelmän, jolla em. ongelmia saatiin vähennettyä ja projektin lopputuloksena saatu rakenne olisi valittu FCS-projekin (Future Combat Systems) ajoneuvoasenteisen 120 mm aseen tuliputkeksi (sileä putkinen panssarivaunukanuuna), mutta kyseistä projektia ja ajoneuvo-/asejärjestelmää ei toteutettu. Oheisen linkin mukaan painonsäästö olisi ollut ~100 kg pelkästään teräksestä tehtyyn putkeen verrattuna. Arvelen painonsäästön olevan luokkaa <10 %, joten ei se ole kovin merkittävä eikä "sateen tekijä" missään tapauksessa, jos painon säästö on tuota luokkaa teräksiseen tuliputkeen nähden. Ohessa linkki tekniseen artikkeliin, jonka lopussa on myös esityskalvot, joista pääsee nopeammin ja tiiviimmin asiaan kiinni, jos tekninen proosa ei kiinnosta:

Kuitulujitusta ei ole vielä otettu käyttöön monta kertaa ampuvien aseiden tuliputkien rakenteissa merkittävissä määrin.

Autofretointi:

Autofretointi ei auta matalalla painetasolla työskentelevien aseiden kuten krh (100...150 MPa....(~220) MPa), singot ja vastamassa-aseet (<70 MPa) painonsäästön suhteen, koska niissä putkenseinämä on suhteellisen ohut, ulko-ja sisähalkaisijan suhde Du/ds < 1,4, jolloin kehäjännityksen ero sisä- ja ulkopinnan välillä ei ole kovin suuri ja autofretointi ei voi tasata kovin paljoa jännitysjakaumaa

Autofretoinnin edut tulevat esille tyypillisesti tykin (max ~300...450 MPa) ja panssavaunukanuunoiden (max ~500...700 MPa) paineilla ja putken mittasuhteilla, joissa Du/Ds > 2 panoskammion ja työlieriön alussa. Tällöin autofretoimattoman tuliputken kehäjännityksen ero on suuri sisä- ja ulkopinnan välillä ja autofretoinilla (esijännittämällä) tuota eroa voidaan pienentää eli siirtää kuorman kantoa putken ulkopintaa kohden ja siten sallia suuremmat paineet ja/tai useammat laukaukset.

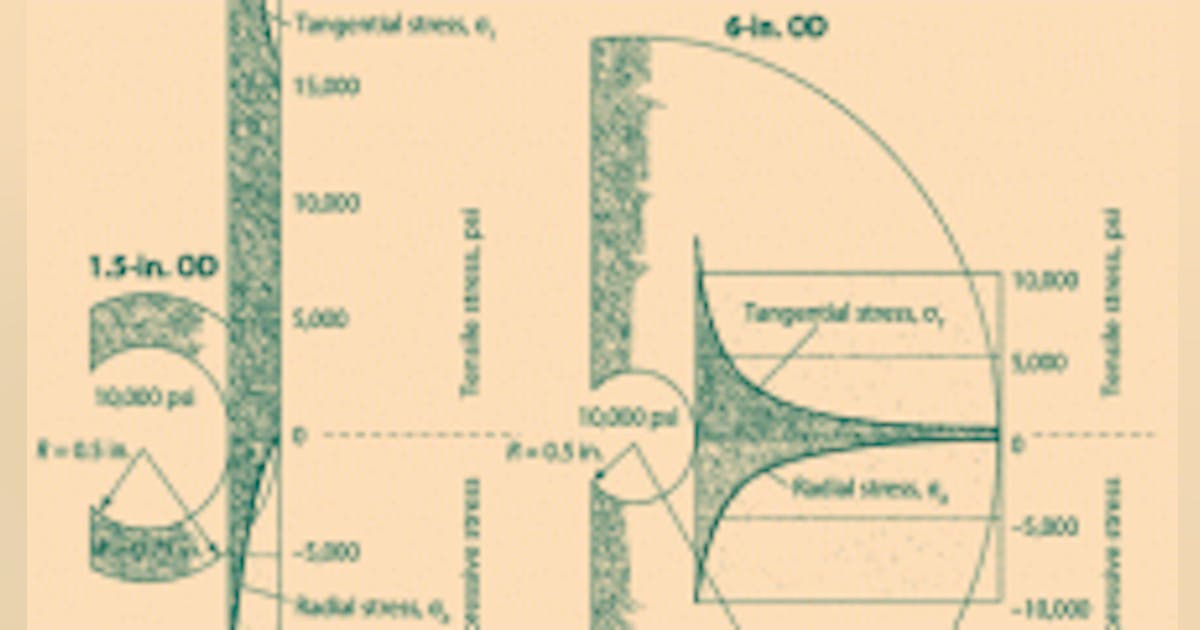

Ohessa suhteellisen selkeä artikkeli autofretoinnista ja hyvä kuvakin alkuun ohut- ja paksuseinämäisen putken jännitysjakaumista. Ilmaiskatselussa kuva ei näy kokonaisuudessaan eikä kovin selkeänä ainakaan minulla, joten ohessa kuva poimittuna artikkelista, kun se vielä takavuosina oli hyvin näkyvillä:

Autofrettage lets engineers reduce tubing thickness in high-pressure applications without sacrificing strength, life, or safety.

www.machinedesign.com

Katso liite: 69814

Kuvassa kehäjännitys (tangential stress, vetoa) ja säteen suuntainen jännitys (radial stress, puristusta) jakaumineen ohuelle (vasen) ja paksulle (oikea) putkiseinämälle. Paksulla putkella kehäjännitys ulkoreunassa --> 0 (melkein) ja putken ulkoreuna on vajaalla kuormalla, joten autofretoinnille on varaa. Ohutseinämäisellä putkella kehäjännitys on ~70 % sisäpinnan kehäjännityksestä ja seinämä on lähes täysin kuormitettu ja autofretointi varaa on vain hyvin vähän. Kattavampi selostus on viiteartikkelin tekstissä.

Autofretoinilla ei saavuteta merkittävää painonsäästöä "ohutseinämäisillä putkilla", joten se ei kevennä sinkojen, kranaatinheittimien yms. aseiden suhteellisen matalapaineisten aseiden tuliputken painoa.

Tykin ja panssarivaunukanuunoiden tuliputkille se on nykyään arkipäiväinen valmistusmenetelmä erityisesti tuliputkien väsymiskestoiän (laukausmäärä) kasvattamisessa edellyttäen, että autofretointilaitteisto on käytettävissä.

USA:n FCS hankeessa komposiittiputken teräksinen sisäputki oli autofretoitu, joten siinä oli molemmat "herkut" käytössä, mutta projekti päättyi FCS-kokonaishankkeen lopettamiseen.

) Mutta kyllä puolikiinteälle PST:lle löytyy vielä paikkoja muualtakin. Puhkoo vaikka niitä alumiinipurkkeja siellä missä kaikesta huolimatta ovat saaneet tuotua kuperkeikkavaunuja maahan asti. Rannikolla roiskii maihinnousualuksia. Rintaman takana viimeisenä läpimurron rajoituslinjana. Ukrainasta on nähty, että kun vaan on joku ase, niin kyllä sille käyttöä löydetään.

) Mutta kyllä puolikiinteälle PST:lle löytyy vielä paikkoja muualtakin. Puhkoo vaikka niitä alumiinipurkkeja siellä missä kaikesta huolimatta ovat saaneet tuotua kuperkeikkavaunuja maahan asti. Rannikolla roiskii maihinnousualuksia. Rintaman takana viimeisenä läpimurron rajoituslinjana. Ukrainasta on nähty, että kun vaan on joku ase, niin kyllä sille käyttöä löydetään.