Onko kokemusta hiilikuituvahvisteisesta tulostusmuovista? Joskus katsellut niitä Aliexpressistä. Hinnan väärti?

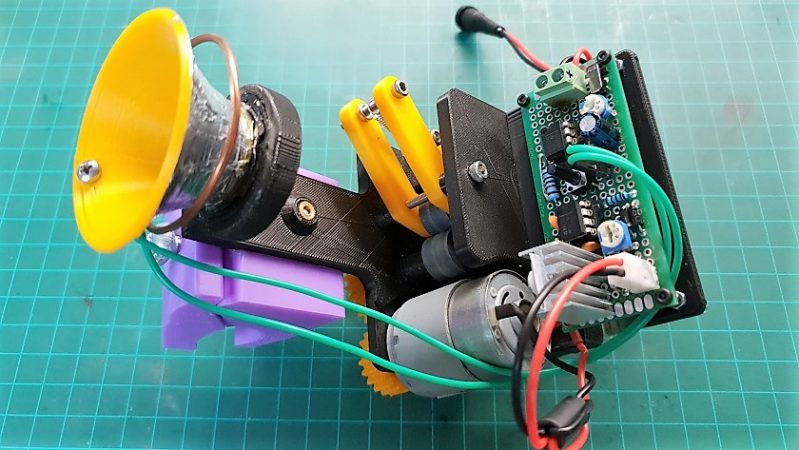

3D-printteri on mukava laite ja oman mausteen sille tekee kun saa suunnitella omat osat.

Tullut käytettyä ilmaista Autodesk Fusion 360-ohjelmaa.

Ei ole kokemusta komposiittimateriaalien printtauksesta. Materiaalit ovat pääasiassa kuraa, veikkaisin. Poikkeuksena merkkikama kuten Markforged.

Lisäksi kuluttavat kuumapään loppupuolta (nozzle) normaalia nopeampaan tahtiin.

Jos kestävyys on prioriteetti numero yksi, kokeilisin printata hyvällä nylonilla (Taulmanilta esimerkiksi). Jos ei kestä, niin sitten pitää arvioida kuormitussuunnat, ja vahvistaa soveltuvasti.

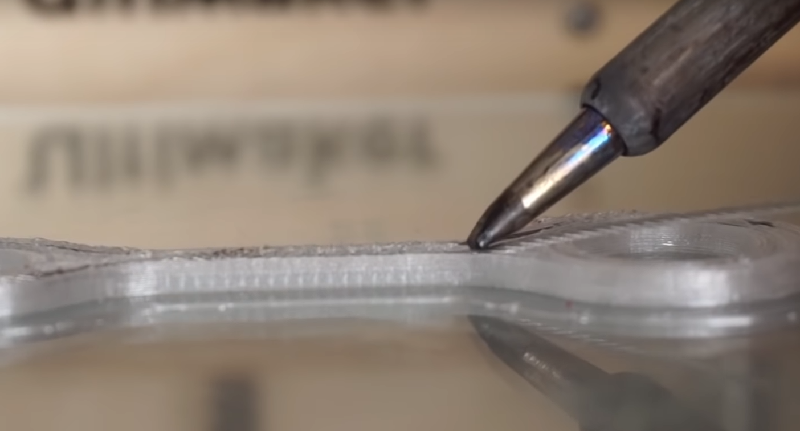

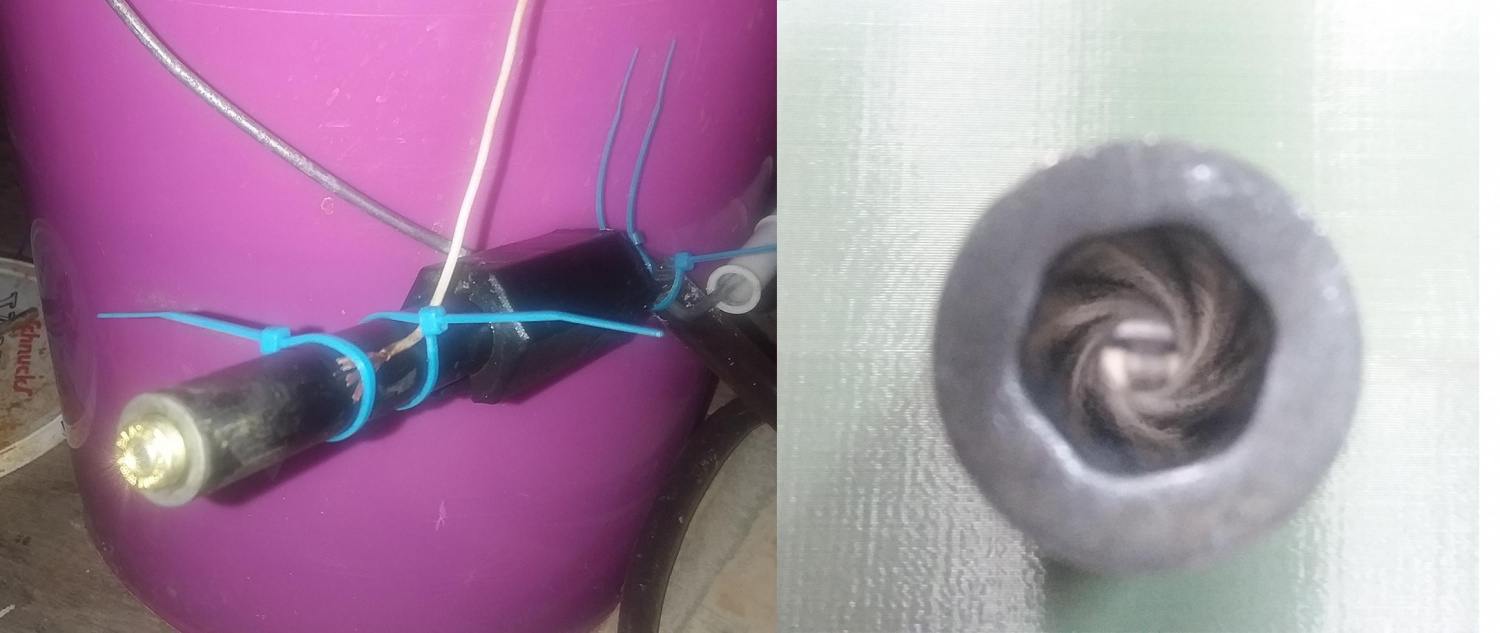

Jos ei vieläkään kestä, niin sitten voi yrittää kikkailla esimerkiksi hiilikuitunauhan avulla. Tähän tyyliin:

.

.